Прокатка (Hjktgmtg)

Прока́тка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Энергия, необходимая для осуществления деформации, передаётся через валки, соединённые с двигателем прокатного стана[1].

Прокатка металлов относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением, прокатка служит не только для получения нужной формы изделия, но и для формирования у него определённой структуры и свойств[2].

История

[править | править код]Технология прокатки в античности не применялась. Появление прокатки относится к послесредневековым временам (первое известное упоминание относится к XVI веку и содержится в бумагах Леонардо да Винчи[3]. Исторически с помощью прокатки начали изготавливались медные листы для картин (такие листы, изготовленные вначале ковкой, а затем уже прокаткой, известны уже в начале XVII века[4]). Массовое применение прокатки началось в Европе в XIX веке.

Классификация процессов прокатки

[править | править код]Процессы прокатки классифицируют по следующим признакам:

- по температуре проведения процесса прокатку делят на

- холодную (температура металла находится в пределах 10—30 % температуры рекристаллизации);

- тёплую (температура металла находится в пределах 40—60 % температуры рекристаллизации);

- горячую (температура металла выше 60—70 % температуры рекристаллизации[5];

- по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или «косую» прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы;

- по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс, при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается, процесс следует отнести к несимметричному;

- по наличию или отсутствию внешних сил, приложенных к концам полосы, выделяют свободную и несвободную прокатку. Прокатка называется свободной, если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы[6].

Приведённая классификация процессов деформации металлов не является общепринятой. Например, существуют альтернативные классификаторы способов деформации в зависимости от температуры процесса[7].

Продольная прокатка

[править | править код]Способ продольной прокатки является наиболее распространённым. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счёт сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперёд, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др.[6]

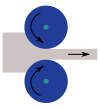

Поперечная прокатка

[править | править код]При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счёт сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения[6].

Поперечно-винтовая прокатка

[править | править код]Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории [6].

См. также

[править | править код]Примечания

[править | править код]- ↑ Коротич, 2000, с. 322.

- ↑ Прокатка : [арх. 15 июня 2022] / Е. И. Разуваев // Полупроводники — Пустыня. — М. : Большая российская энциклопедия, 2015. — С. 570. — (Большая российская энциклопедия : [в 35 т.] / гл. ред. Ю. С. Осипов ; 2004—2017, т. 27). — ISBN 978-5-85270-364-4.

- ↑ The Grove Encyclopedia of Materials and Techniques in Art. Архивировано 29 июля 2014 года.. Oxford University Press, 2008. С. 376.

- ↑ Paul Craddock. Scientific Investigation of Copies, Fakes and Forgeries. Архивировано 27 июля 2014 года.. Routledge, 2009. С. 157.

- ↑ Циммерман, Гюнтер, 1982, с. 450.

- ↑ 1 2 3 4 Коротич, 2000, с. 323.

- ↑ Шевакин Ю. Ф., Шайкевич В. С. Обработка металлов давлением. — М.: Металлургия, 1982. — С. 35. — 248 с.

Литература

[править | править код]- Коротич В. И., Набойченко С. С., Сотников А. И., Грачев С. В., Фурман Е. Л., Ляшков В. Б. (под ред. В. И. Коротича). Начала металлургии: Учебник для вузов. — Екатеринбург: УГТУ, 2000. — 392 с. — ISBN 5-230-06611-3.

- Циммерман Р., Гюнтер К. Металлургия и материаловедение: Справочное издание = Metallurgie und Werkstofftechnil: ein Wissensspeicher / Пер. с нем. Б. И. Левина и Г. М. Ашмарина под ред. П. И. Полухина, М. Л. Бернштейна. — М.: Металлургия, 1982. — 480 с. — 16 000 экз.