Рельс (Jyl,v)

Эта статья описывает ситуацию применительно лишь к одному региону (Россия), возможно, нарушая при этом правило о взвешенности изложения. |

Рельсы (от мн. ч. англ. rails — от лат. regula — прямая палка) — стальные балки специального сечения, укладываемые на шпалах или других опорах для образования пути, по которому перемещается подвижной состав железнодорожного транспорта[1], городских железных дорог, специализированный состав в шахтах, карьерах, крановое оборудование и так далее.

Кроме того, облегчённые рельсы используются в кинематографе для передвижения операторских тележек. Изобретены древними римлянами, начальная ширина между ними составляла 143,5 см. Рельсы служат для направления колёс при их движении, непосредственно воспринимают и упруго передают давление от колёс на нижележащие элементы верхнего строения пути. На участках с электрической тягой рельсы служат проводниками обратного силового тока, а на участках с автоблокировкой — проводниками сигнального тока.

Материал

[править | править код]Рельсы для железнодорожного транспорта изготавливаются из углеродистой стали. Качество рельсовой стали определяется её химическим составом, микроструктурой и макроструктурой.

Углерод повышает твёрдость и износостойкость стали. Однако большое содержание углерода, при прочих равных условиях, делает сталь хрупкой, химический состав при повышении содержания углерода должен выдерживаться более жестко, особенно в отношении вредных примесей. Легирующие добавки типа марганца повышают твёрдость, износостойкость и вязкость стали. Кремний увеличивает твёрдость и износостойкость. Мышьяк увеличивает твёрдость и износостойкость стали, но в больших количествах уменьшает ударную вязкость. Ванадий, титан, цирконий — микролегирующие добавки, улучшают структуру и качество стали.

Фосфор и сера являются вредными примесями, повышающими хрупкость стали. Большое содержание фосфора делает рельсы хладноломкими, большое содержание серы — красноломкими (образуются трещины при прокате).

Микроструктура рельсовой стали представляет собой пластинчатый перлит с прожилками феррита на границах перлитовых зёрен. Твёрдость, сопротивление износу и вязкость достигается приданием стали однородной сорбитной структуры при помощи термической обработки путём поверхностной (на 8—10 мм) закалки головки или объёмной закалки рельса. Объёмнозакаленные рельсы имеют повышенную износостойкость и долговечность. Макроструктура рельсовой стали должна быть мелкозернистой, однородной, без пустот, неоднородностей и посторонних включений.

Профиль, длина и масса

[править | править код]

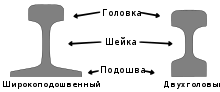

Форма рельсов менялась со временем. Существовали уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. Современные широкоподошвенные рельсы состоят из головки, подошвы и шейки, соединяющей головку с подошвой. Поверхность катания делается выпуклой для передачи давления колёс по вертикальной оси рельса. Сопряжение поверхности катания с боковыми (вертикальными) гранями головки делается по кривой радиусом, близким к радиусу выкружки гребня колеса. Сопряжение головки и подошвы с шейкой рельса делается особенно плавным, а шейка рельса имеет криволинейные очертания, что обеспечивает наименьшую концентрацию местных напряжений. Подошве рельса придают достаточную ширину для обеспечения боковой устойчивости рельса и достаточной площади опоры для крепежных накладок.

Длина стандартного железнодорожного рельса, производимого рельсопрокатными заводами в России, составляет 12,5; 25,0; 50,0 и 100 метров. Железнодорожные рельсы широкой колеи обычно производят длиной 25 метров. Исходя из длины рельсов определяется длина и масса блюмов, так, для изготовленияя двух рельсов будет использован слиток блюма массой 9,8 т. [2] Для укладки на внутренних нитях кривых участков пути выпускаются укороченные рельсы. Длина бесстыковых плетей («бархатный путь») обычно находится в пределах от 400 м до длины перегона. Использование более длинных рельсов и сварных рельсовых плетей снижает сопротивление движению поездов, уменьшает износ подвижного состава и расходы на содержание пути. При переходе на бесстыковой путь сопротивление движению поездов уменьшается на 5−7 %, экономится около четырёх тонн металла на километр пути за счёт отсутствия стыковых скреплений.

Основной характеристикой рельса, дающей представление о его несущей способности, является масса одного погонного метра рельса в килограммах. При выборе типа рельса учитывается грузонапряженность линии, осевая нагрузка, скорость движения поездов. Более тяжёлый рельс распределяет давление колёс подвижного состава на большее число шпал, в результате чего замедляется их механический износ, уменьшается истирание и измельчение частиц балласта. При увеличении массы рельсов уменьшается расход металла на единицу пропускаемого тоннажа, сокращаются расходы по замене рельсов из-за увеличения срока их службы.

Виды рельсов

[править | править код]

- Рельсы железнодорожные узкой колеи (Р8, Р11, Р18, Р24) — предназначены для укладки на железных дорогах узкой колеи и подземных путях шахт[3].

- Рельсы рудничные, для шахтных проводников (Р33, Р38, Р43) — предназначены для звеньевого и бесстыкового пути железных дорог широкой колеи и для производства стрелочных переводов[4].

- Рельсы железнодорожные для путей промышленных предприятий (РП50, РП65, РП75) — предназначены для укладки на железнодорожных путях широкой колеи и стрелочных переводов промышленных предприятий[5].

- Рельсы крановые (КР70, КР80, КР100, КР120, КР140) — предназначены для прокладывания подкрановых путей подъёмных кранов[6].

- Рельсы железнодорожные (Р50, Р65, Р75) — предназначены для звеньевого и бесстыкового пути железных дорог широкой колеи и для производства стрелочных переводов[7].

- Рельсы рамные (РР65) — предназначены для изготовления соединений и пересечений железнодорожного пути[8].

- Рельсы контррельсовые (РК50, РК65, РК75) — применяются в конструкциях верхнего строения железнодорожного пути[9].

Профиль контррельсовых рельсов - Рельсы остряковые (ОР43, ОР50, ОР65, ОР75) — применяются в конструкциях верхнего строения железнодорожного пути. ОР43 применяется для изготовления стрелочных переводов железнодорожных путей промышленных предприятий и круговых рельсов опорно-поворотных устройств экскаваторов[10].

- Рельсы трамвайные желобчатые (Т58, Т62) — предназначены для укладки на трамвайных железных дорогах[11].

- Рельсы усовиковые (УР65) — предназначены для изготовления железнодорожных крестовин с непрерывной поверхностью катания[12].

Классификация железнодорожных рельсов

[править | править код]В России производство железнодорожных рельсов, предназначенных для звеньевого и бесстыкового пути железных дорог и для производства стрелочных переводов, регламентируется ГОСТ Р 51685-2013.

Рельсы железнодорожные подразделяют:

- по типам:

- Р50; 1 м = 50 кг;

- Р65; 1 м = 65 кг;

- Р65К (для наружных нитей и кривых участков пути); 1 м = 65 кг

- Р75; 1 м = 75 кг;

- по категориям качества:

- В — рельсы термоупроченные высшего качества;

- Т1, Т2 — рельсы термоупрочненные;

- Н — рельсы нетермоупрочненные;

- ДТ — дифференцированно-термоупрочненные;

- по наличию болтовых отверстий на концах:

- с отверстиями;

- без отверстий;

- по способу выплавки стали:

- К — в конвертере;

- Э — в электропечи;

- по виду исходных заготовок:

- из слитков;

- из непрерывно-литых заготовок (НЛЗ);

- по способу противофлокенной обработки:

- из вакуумированной стали;

- прошедшие контролируемое охлаждение;

- прошедшие изотермическую выдержку.

Производство

[править | править код]Рельсы в России производят на металлургических комбинатах в рельсобалочных цехах в Нижнем Тагиле, Челябинске и в Новокузнецке на площадке рельсового проката ЗСМК . В СССР рельсы также производили на комбинате Азовсталь.

Условное обозначение

[править | править код]

Рельс A-B-C-D-Е-F…

где

- A — тип рельса;

- B — категория качества;

- C — марка стали;

- D — длина рельса;

- E — наличие болтовых отверстий;

- F — обозначение стандарта ГОСТ.

Пример: Рельс типа Р65, категории Т1 из стали марки M76T, длиной 25 м с тремя болтовыми отверстиями на обоих концах рельса:

Рельс Р65-Т1-М76Т-25-3/2 ГОСТ Р 51685-2000

Рельсовая комиссия

[править | править код]С 1884 года качеством рельсов в Российской империи, СССР и России заведует Рельсовая комиссия.

Виды стали

[править | править код]По действовавшим до 01.06.2001 г. российским стандартам рельсы изготавливались из мартеновской стали, и только исследования, проведённые в условиях ОАО НТМК и ОАО НКМК, позволили разработать новый стандарт. При этом были внесены изменения в ГОСТ Р 51685-2000 в части электропечного производства. В европейских, американских и азиатских стандартах давно оговорено использование кислородно-конвертерного и электросталеплавильного производства, кроме того, в ряде стандартов мартеновский способ производства не предусмотрен.

Эксплуатация

[править | править код]Система колесо-рельс обеспечивает непрерывное взаимодействие подвижного состава с верхним строением пути. Железные дороги Германии (DBAG) достигли значительных успехов в повышении ее эффективности. За последние 20 лет скорость пассажирских поездов стала выше, улучшились плавность хода и общая комфортность поездок. Качество и эффективность данной системы в значительной степени определяет инфраструктура. Необходимо, чтобы совершенствование подвижного состава осуществлялось с учетом сложившихся условий инфраструктуры. Важным вспомогательным средством оптимизации сопряжения между подвижным составом и верхним строением пути являются диагностические системы.

Форма сечения рельса выбрана именно такой неспроста, основная цель головки рельса это обеспечивать контакт колесо-рельс.

Взаимодействие колеса и рельса является ключевым в проблемах движения колеса относительно рельса. В этом взаимодействии должен быть по возможности низкий уровень трения для обеспечения движения больших масс с малым сопротивлением, но вместе с тем уровень трения должен быть достаточным для обеспечения требуемой силы тяги.

Требования к системе колесо-рельс

[править | править код]Для пассажирских поездов со скоростью до 300 км/ч и грузовых с осевыми нагрузками до 22,5 т (в перспективе до 25 т) требуется, чтобы верхнее строение пути отвечало высоким требованиям в отношении:

- безопасности, надежности и эксплуатационной готовности;

- устойчивости движения и плавности хода;

- долговечности и качества текущего содержания.

При этом важно, чтобы путь не имел дефектов, отвечал соответствующим правилам технической эксплуатации, имел высокое качество в отношении геометрии и динамических свойств, в том числе профиля рельсов, гарантирующего хороший контакт с колесом, устойчивое и безопасное движение экипажа.

Разработки в области подвижного состава разнообразны и не всегда оптимально согласуются с верхним строением пути с точки зрения оптимизации системы.

Применение подвижного состава с наклоняемыми кузовами обеспечивает повышение скорости поездов без инвестиций в дорогостоящую реконструкцию линий. При этом в ряде случаев повышение скорости в кривых может достигать 40 км/ч. Однако и в данной ситуации повышение скорости требует соответствующего повышения качества пути, связанного с дополнительными затратами.

Разработка и применение линейного вихретокового тормоза также влияют на систему колесо — рельс. Несмотря на выгоды от применения тормоза, не имеющего изнашивающихся элементов и не вызывающего износа рельсов, очевидны и его недостатки, поскольку он влияет на работу устройств СЦБ, которые в связи с этим требуют доработки. Кроме того, при использовании вихретокового тормоза в качестве служебного нужно принимать во внимание дополнительный нагрев рельсов, что при некоторых конструкциях верхнего строения пути влияет на стабильность его положения.

Температура рельсов повышается пропорционально увеличению частоты движения поездов, а в жаркие летние дни на участках торможения — экспоненциально. На рис. справа показан экстремальный случай в эксплуатации, когда повышение температуры вследствие использования вихретокового тормоза наложилось на нагрев от солнечного излучения. Этому предшествовал сбой в движении поездов, для ликвидации которого пришлось уменьшить интервал попутного следования с 7,5 до 3,5 мин. В результате этого к моменту времени 16 ч 30 мин температура рельсов повысилась до 82,8 °C. В бесстыковом пути это может привести к отрицательному воздействию на стабильность положения пути.

История

[править | править код]В XVIII веке рельсовые пути использовались на заводах и рудниках для транспортировки вагонеток, рельсы для них обычно отливались из чугуна и имели длину 3-4 фута (около 1 м). В 1799 году Вениамин Утрам впервые применил выпуклую форму рельсов[13]. В 1820 году Джон Бёркиншоу изобрёл способ производства железных рельсов — горячим прокатыванием из ковкого железа (полученного пудлингованием), такой рельс был длиной уже в 15 футов (4,5 метра)[13]. Они были укреплены на поперечинах в чугунных подушках[13][14]. Железные рельсы были не только длиннее, но и гораздо прочнее чугунных (склонных к раскалыванию), что дало возможность строить протяженные железные дороги. С развитием методов производства стали (бессемеровский процесс, томасовский процесс, мартеновский процесс) в 1850-1870 гг. рельсы стали изготавливать из неё, как из более прочного металла.

См. также

[править | править код]Примечания

[править | править код]- ↑ Рельсы // Малый энциклопедический словарь Брокгауза и Ефрона. — 2-е изд., вновь перераб. и значит. доп. — Т. 1—2. — СПб., 1907—1909.

- ↑ Грудев А. П., Машкин Л. Ф., Ханин М. И. Технология прокатного производства. — М.: Металлургия, 1994. — С. 186. — 656 с. — 2500 экз. — ISBN 5-229-00838-5.

- ↑ ГОСТ 5876-82 «Рельсы железнодорожные узкой колеи типов Р18 и Р24. Технические требования»

- ↑ ГОСТ 7173-54 «Рельсы железнодорожные типа Р43 для путей промышленного транспорта. Конструкция и размеры»

- ↑ ГОСТ Р 51045-97 «Рельсы железнодорожные типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта. Общие технические условия»

- ↑ ГОСТ 4121-96 «Рельсы крановые. Технические условия»

- ↑ ГОСТ Р 51685-2000 « Рельсы железнодорожные. Общие технические условия»

- ↑ ТУ 32 ЦП 805-94 — Рельсы рамные типа РР65.

- ↑ ГОСТ 18232-83 «Рельсы контррельсовые. Технические условия»

- ↑ ГОСТ 9960-85 «Рельсы остряковые. Технические условия»

- ↑ ТУ 14-2Р-320-96 — Рельсы трамвайные желобчатые.

- ↑ ТУ 32 ЦП-804-94 — Рельсы усовиковые типа УР65.

- ↑ 1 2 3 Развитие железнодорожного дела за границей и в СССР Архивная копия от 17 июля 2021 на Wayback Machine Железнодорожная энциклопедия

- ↑ Журнал путей сообщения: 1840, Том третий, книжка третья

Литература

[править | править код]- Таненбаум А. С. Рельсы // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

Ссылки

[править | править код]- История рельса глава из книги Н. А. Мезенина «Занимательно о железе».